Быстрая заморозка – безусловно лучший способ продлить сроки хранения свежеприготовленных продуктов. Есть разные варианты, но самой известной является технология шоковой заморозки.

Определение шоковой заморозки

Шоковой заморозкой называют процесс заморозки продуктов при температуре от +90°С до -18°С, длящийся не более 4 часов. Данная технология позволяет сократить объемы складов и прочих помещений для хранения продуктов, снизить время на их подготовку, и самое главное – сохранить рыбу, мясо, фрукты, овощи и прочую продукцию с высоким уровнем качества.

Шоковой заморозкой называют процесс заморозки продуктов при температуре от +90°С до -18°С, длящийся не более 4 часов. Данная технология позволяет сократить объемы складов и прочих помещений для хранения продуктов, снизить время на их подготовку, и самое главное – сохранить рыбу, мясо, фрукты, овощи и прочую продукцию с высоким уровнем качества.

При шоковой заморозке продуктов выделяют три диапазона температур по центру продукта:

- от +20°С до 0°С

На первом этапе шоковой заморозки продукт охлаждается от +20°С до 0°С. Температура продукта снижается пропорционально объёму работы по отбору тепла. - от 0°С до -5°С

На втором этапе при температурах от 0°С до -5°С продукт переходит в твердую фазу из жидкой. Работа по отбору тепла у продукции весьма значительна, но её температура практически не снижается, поскольку происходит кристаллизация около 70% жидких фракций продукции, которую назовем подмораживанием. - от -5°С до -18°С

На третьем этапе при температурах продукции от -5°С до -18°С происходит домораживание. Температура продукта снижается пропорционально объёму работы выполняемой холодильной машиной.

Принцип работы шоковой заморозки

При традиционной технологии шоковой заморозки, реализованной в виде низкотемпературных холодильных камер, температура в камере должна быть от -18°С до -24°С. В холодильных камерах время заморозки составляет 2,5 часа и выше. Решающую роль при замораживании приобретает скорость процесса. Устанавливается тесная связь скорости замораживания с качеством продукта. Большое количество экспериментальных данных свидетельствуют о зависимости размеров кристаллов льда, структурных и ферментативных изменениях в продуктах от скорости замораживания.

При традиционной технологии шоковой заморозки, реализованной в виде низкотемпературных холодильных камер, температура в камере должна быть от -18°С до -24°С. В холодильных камерах время заморозки составляет 2,5 часа и выше. Решающую роль при замораживании приобретает скорость процесса. Устанавливается тесная связь скорости замораживания с качеством продукта. Большое количество экспериментальных данных свидетельствуют о зависимости размеров кристаллов льда, структурных и ферментативных изменениях в продуктах от скорости замораживания.

При традиционной технологии шоковой заморозки, реализованной в виде низкотемпературных холодильных камер, температура в камере должна быть от -18°С до -24°С. В холодильных камерах время заморозки составляет 2,5 часа и выше. Решающую роль при замораживании приобретает скорость процесса. Устанавливается тесная связь скорости замораживания с качеством продукта. Большое количество экспериментальных данных свидетельствуют о зависимости размеров кристаллов льда, структурных и ферментативных изменениях в продуктах от скорости замораживания.

Смысл работы шоковой заморозки продуктов (ягоды, фрукты, овощи, мясо) заключается в форсировании режимов домораживания, подмораживания и охлаждения продуктов. Такое форсирование возможно за счет двух средств увеличения скорости отнятия тепла у продукта:

- спад температуры среды до минус 30°С – минус 35°С;

- ускорение движения хладоносителя с помощью вентилирования испарителя и, соответственно, обильным обдувом продукта.

Следует отметить, что дальнейший спад температуры ведет за собой неоправданные затраты мощности и повышенные деформации продукта, становится слишком велика неравномерность процесса.

Плюсы шокового замораживания в сравнении с традиционным способом заморозки на стеллажах в холодильных камерах:

- уменьшение потерь продукта в 2-3 раза;

- сокращение времени заморозки в 3-10 раз;

- сокращение производственных площадей в 1,5-2 раза;

- сокращение производственного персонала на 25-30%;

- сокращение срока окупаемости на 15-20%.

Практические результаты преимуществ технологии шоковой заморозки

• Общее время замораживания

При быстрой заморозке общее время замораживания для котлет и пельменей составляет 20 - 35 мин., тогда как при традиционной технологии оно равно 2,5 часа. С 1 часа до 15 минут снижается время прохождения 2-го этапа.

• Структура тканей

Пройти форсированно переход в твердую фазу из жидкой позволяет высокая скорость охлаждения, которую обеспечивает шоковая температура в камере от -30°С до -35°С и интенсивный обдув продукта. При этом формируются кристаллы льда значительно меньших размеров почти одновременно в межклеточных перегородках и клетке (клетки остаются неповрежденными). В результате структура тканей свежей продукции практически не изменяется и сохраняется лучше, чем при прочих способах консервирования.

• Экология и биохимия

Отсутствие любой химической и термической обработки (за исключением обработки аскорбиновой кислотой и бланширования, положенных в соответствии с технологией для некоторых видов фруктов и овощей) и, соответственно, неизменность типов белков превращают шоковую заморозку фруктов и овощей в способ, абсолютно не ухудшающий экологическую чистоту и биохимию продукции.

• Бактериологическая чистота

Скорость проведения шоковой заморозки сокращает и период активности бактериологической среды. У бактерий разных типов разные температурные зоны жизнедеятельности, в том числе и ниже 0°С. Медленная заморозка приводит к появлению в продукте остаточных следов жизнедеятельности бактерий. Во время шоковой заморозки многие типы бактерий не успевают развиться.

• Масса

В результате усушки (испарения жидкости) при замораживании потери массы продукта в обычном режиме составляют 5-10% (зависит от замораживаемого продукта и температуры в камере). За счет шоковой заморозки сокращается потеря массы продукции до 0,8%, что также дает существенный экономический эффект.

• Пищевая ценность и вкусовые качества

Поскольку быстрая заморозка предотвращает высыхание, из продукта не успевают выйти ароматические и питательные вещества, что сохраняет его качества. Остаются неизменными вкусовые качества и пищевая ценность.

• Срок хранения

У продуктов, которые замораживают в обычных камерах, срок хранения меньше, чем у продуктов, которые подвергали шоковой заморозке (например, мясо). В отличии от свежих, у быстрозамороженных продуктов лучше сохраняются качества при длительном хранении. Следовательно, шоковая заморозка обеспечивает сохранность качеств свежей продукции и делает это лучше остальных способов хранения и заготовки.

• Нюансы шоковой заморозки продуктов

Готовые блюда, полуфабрикаты и быстрозамороженные продукты популярны во всем мире. В Японии, США, Швейцарии, Швеции, Германии, Франции, Финляндии, Дании и Великобритании их потребление составляет 40-100 кг в год на одного человека. При этом их производство в этих странах ежегодно увеличивается на 5-7%.

Ассортимент продуктов, которые консервируется шоковой заморозкой, в мировой практике чрезвычайно широк. При этом в каждой стране производятся прежде всего, продукты, которые специфичны для конкретного района, климата и традиций. В последние годы особенно интенсивно подвергают быстрой заморозке следующие продукты:

Ассортимент продуктов, которые консервируется шоковой заморозкой, в мировой практике чрезвычайно широк. При этом в каждой стране производятся прежде всего, продукты, которые специфичны для конкретного района, климата и традиций. В последние годы особенно интенсивно подвергают быстрой заморозке следующие продукты:

- булочно-кондитерские изделия, пироги, готовые первые и вторые блюда;

- зелень, бахчевые, овощи, ягоды, плоды и комбинации из них;

- мороженное, желе, пудинги, соки, десерты и т.п.;

- полуфабрикаты (рыбные, мясные и др.) типа вареников и пельменей, сосисок, палочек, котлет, гамбургеров и бифштексов.

Привлекательность быстрозамороженных продуктов в том, что продукт почти полностью не содержит несъедобных включений. Он практически не отличается от свежего продукта, сохраняет все свои исходные, натуральные свойства; по сути, он безотходен (кроме упаковки); диетичен, кондиционен; дозирован, расфасован, порционирован. Это удобно всем потребителям: для общественного питания, торговли, быстрозамороженный продукт стратегичен для конечного потребителя. Он всегда готов к употреблению и не требует внимания при хранении.

Такому продукту требуется минимальное время (минуты) и действий для его приготовления. С технологией шоковой заморозки продуктов открываются совершенно новые возможности. С ней бизнес выходит на более высокую ступень развития. С быстрой заморозкой откладываются сроки реализации сельскохозяйственной продукции во времени и переносится место реализации в пространстве. Можно назвать её транспортом, расширяющим сферу сбыта продукта не только регионом, где его выращивают и сезоном сбора, а также другими регионами и сезонами. Это транспорт на стол с поля, в зиму из лета.

Оборудование для шоковой заморозки

Шоковая заморозка ягод, мяса, фруктов, овощей и других продуктов, готовых блюд и полуфабрикатов возможна в следующих типах оборудования:

Шоковая заморозка на флюидизационных скороморозильных аппаратах

Шоковая заморозка на флюидизационных скороморозильных аппаратах

Для замораживания в основном измельченного либо мелкоштучного плодоовощного сырья: картофеля фри, суповых смесей и овощных рагу (капуста, сладкий перец, кабачки, морковь, свекла), ягод (черника, клюква, смородина, клубника), плодов (абрикос, персик, слива), предназначены флюидизационные скороморозильные аппараты. Возможна шоковая заморозка креветок, мелкой рыбы, а также грибов (кусочками или целиком). Этот класс оборудования сохраняет высокое качество продукции, обеспечивает минимальную усушку и самую высокую скорость (среди воздушных) шоковой заморозки. После замораживания продукт прекрасно фасуется, так как сохраняется исходная рассыпчатая структура.

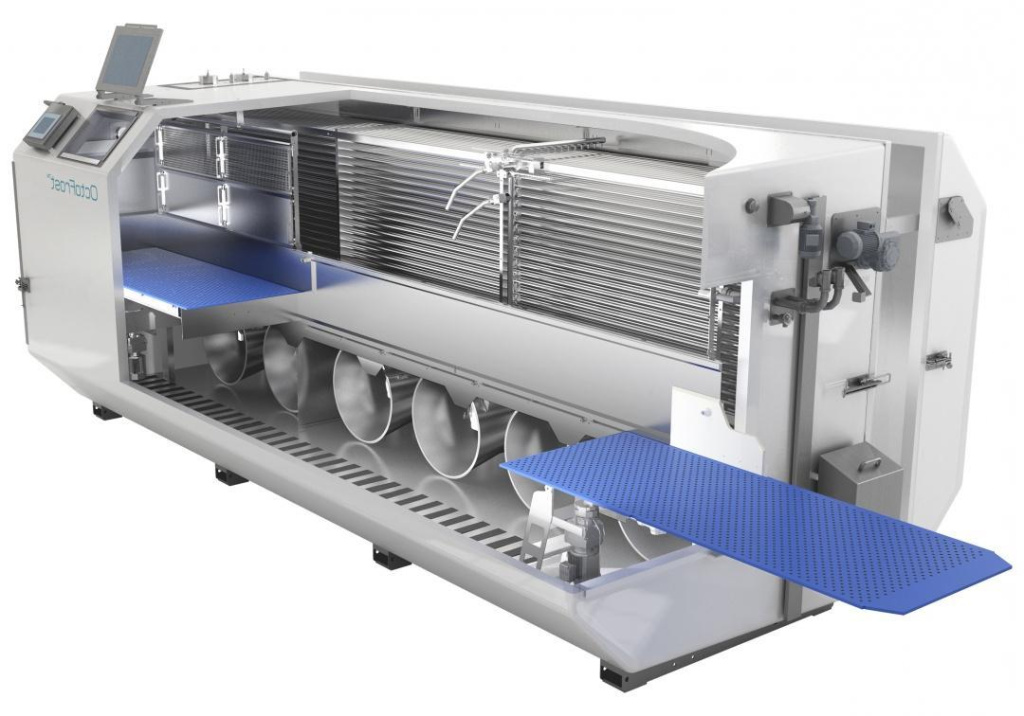

Шоковая заморозка на конвейерных скороморозильных аппаратах

Шоковая заморозка на конвейерных скороморозильных аппаратах

Для шоковой заморозки готовых блюд: равиоли, вареников и пельменей, сосисок, гамбургеров, бифштексов, котлет, выпечки, слоеного теста, блинов и т.д., мучных и молочных полуфабрикатов, рыбы, мяса, предназначены конвейерные скороморозильные аппараты. Длина и ширина замораживаемых изделий может достигать до 100 х 100 мм, а толщина - до 25 мм. На таких аппаратах можно замораживать до 80% ассортимента продукции, традиционно замораживаемой на спиральных скороморозильных аппаратах импортного производства.

Шоковая заморозка на люлечном оборудовании

Шоковая заморозка на люлечном оборудовании

Шоковой заморозке можно подвергать и продукты растительной группы: абрикосы, персики, клубнику, грибы. Фасованные полуфабрикаты из рыбы, мяса и птицы: сосиски (в том числе в вакуумной упаковке), гамбургеры, бифштексы, котлеты, биточки, кондитерские изделия, а также различные гарниры и готовые вторые блюда подвергают шоковой заморозке в люлечном скороморозильном оборудовании. Длина и ширина замораживаемых изделий может достигать до 200 х 150 мм, а толщина - до 80 мм. Время замораживания одной порции (изделия) может достигать 2,5 часов, а масса - 1 кг.

Шоковая заморозка на спиральном оборудовании

Шоковая заморозка на спиральном оборудовании

Для шоковой заморозки порционных блюд из рыбы, мяса, овощей, плодов, а также полуфабрикатов в панировке предназначено спиральное скороморозильное оборудование.